粉体配料系统介绍

粉体配料系统性能特点

1.系统稳定,适用性强,自动化程度高,便于管理,产品质量稳定;

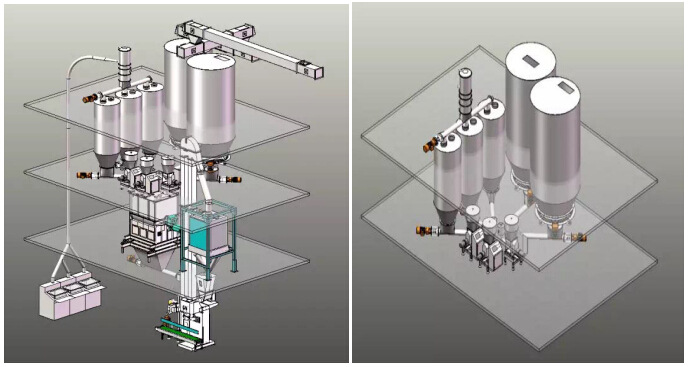

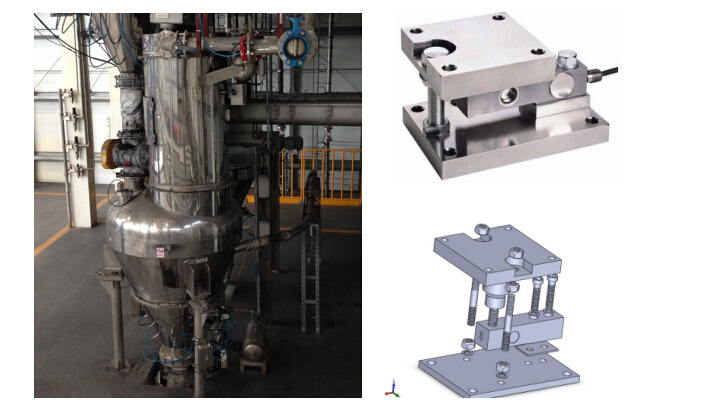

2.高精度电子式,计量精度高,现场显示,校正、保养便捷;

3.各单元均配置专业成熟的物料处理设备,自动解包站(大包、小包)、各种输送管路(螺旋、管链、气力输送、斗式提升等)、储存舱(配料位传感器)、计量仓(高精度电子秤)螺旋下料机、各种进出料阀门(气动/电动蝶阀、闸阀、单向阀)、自动除尘排风装置(传感器控制)等;

4.DCS系统控制,完美的人机接口界面,衔接指挥各类型控制器,执行定量计量或配料流程控制;

5.根据客户功能诉求,可供多种控制模式选择,可采用PLC、人机介面、单片机、工控机等型式进行控制,可以全自动、也可半自动半人工结合,降低设备投入成本;

6.系统集成可多元化整合,可与周边配备完美配套结合,如原料来料设备、工厂整体除尘系统等均可按需求规划设计;

7.合理的现场布局设计,可根据用户量及车间环境进行配置

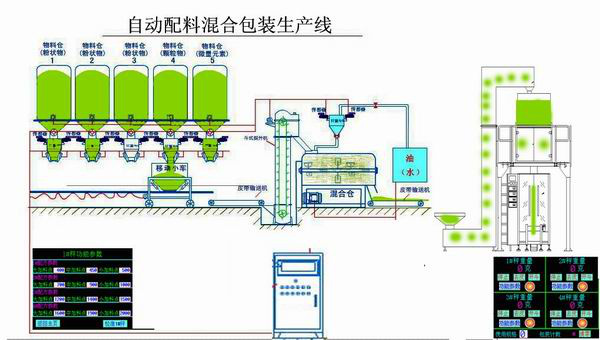

粉体配料系统的功能

1.控制:替代人工管理,按照相应的设定值,自动控制设备的正常运行;

2.显示:通过显示器可显示配料过程、关控制参数及运行状况,显示实时配料曲线和表格;工控机房和现场均可设置显示器,现场可装触摸屏显示和管理;

3.数据:配料系统自动对采集的信号进行运算和数据处理、输出;

4.通讯:工控机与PLC和仪表之间进行双向数据及信息交换,人机对话顺畅;

5.监控:对配料过程的流量、累计量等参数进行检测和监视,随时调取;

6.打印:可随时打印数据报表,便于保存和查询;

7.报警:上位机以画面方式和声光信号方式对各种参数超限或设备状态异常进行报警。

粉体配料系统分类

一、半自动配料系统---单控式配料系统

单控式配料系统因其简约、实用、灵活的优点。

形式是:一台控制仪表控制一台定量给料、计量设备。如有N种物料,就使用N台控制仪表控制N台定量给料、计量设备。每一路都由人工参与设置,控制运行,实现自动配料。广泛应用于饲料,冶金,建材,化工等行业。

本公司提供的粉体配料系统是运用粉体输送储、存设备和各种计量传感器,对一种或多种粉体物料按量输送、配比混合及输送投料的设备系统。是在精细化工、化学、油漆、油脂、药品、饲料、日用化工、食品、制药等行业过程中常用集成设备,通常是由DCS控制相关设备模块,如:拆包站、输送管路、储存舱、计量仓等组成的自动化配料设备系统。例如:反应釜的粉体投料控制、滑石粉、树脂、饲料等粉体成品包装配比。

以前企业多采用机械衡器计量方法或流量计(体积比重)的方法配料,不仅工艺控制无法保证,计量精度较低,而且受环境、温度的影响较大。粉体配料系统包括原料的储存体、输送体、称重配料体、除尘体、物料混合体等多种设备,从而弥补了这些计量方法上的缺失,从而保证工艺,减少损失。

二、自动化配料系统---定值配料搅拌系统

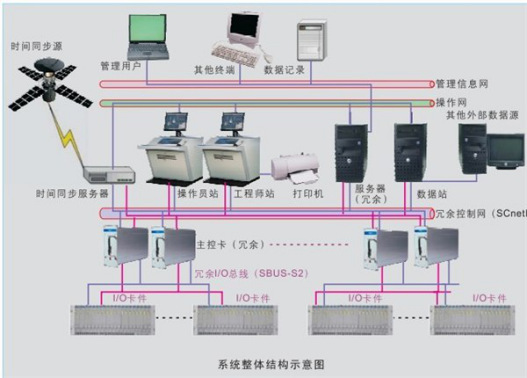

定值配料系统是采用DCS系统控制整套输送配料系统,完全替代现场人工操作,以PLC、传感器、相关硬件设备组合起来的系统装置。人机界面操作响应速度快、性能可靠、控制数据稳定。

三、自动称重配料系统

利用称重模块构成的称重配料系统,主要用于化工、饲料、电材等行业的对多种物料(固体、液体、气体) 的称重配料。系统可采用单斗单料,单斗多料等多种工作模式。配料系统:分为标准型、型。过程管理直观显示,可打印输出产品的消耗,存储,配料的报告。自动称重配料系统大致分为:顺序配料和连续配料。

●顺序配料较为常用,各种物料按照设定的配方顺序加到计量仓中,任何时候只允许一种物料加入计量仓。用户输入固定配方,称重系统检测控制计量仓的数据、供料管路、进出料阀门等按配方加料,只用一套称量装置,结构简单,精度高。

●连续配料,对于一些不可间隙式配料或要求连续工作的工艺要求,可采用连续配料方式。各种物料分别称重,并同时按照设定的流量加入设备。多只称重计量仓构成连续配料系统。用户输入各种配方连续给料或比例给料,精度高,速度快。

四、DCS系统

粉体输送配料系统上升为DCS控制全智能化操作,避免了数据的丢失、误差,整套系统稳定可靠,也减少现场操作人员工作强度,环保卫生、安全稳定。